400-8800-268

“曲面和實體功能的結合是VISI的突出優勢。如果我們在構建模型的過程中遇到了問題,我們可以方便的從實體模型回到曲面模型。”——Nils Waterboer,項目經理

航空航天工業對供應商提出很高的要求,DEVA是這一領域久經考驗的合作伙伴。他們使用海克斯康生產制造軟件的VISI 設計加工一體化解決方案為民用客機以及軍用運輸機A400M和歐洲戰斗機生產數百種不同的注塑成型零件。

出于安全考慮,飛機上幾乎所有的塑料零件都必須符合飛機工業對安全性、穩定性及耐高溫的要求。因此,只有Ultem、Radel、Victrex Peek、Teflon等高溫塑料才能被用于做航空航天行業的零部件。DEVA是一家專業生產高溫塑料制品的公司,其生產的模具由硬質合金鋼制成,產品重量從0.6克到1700克不等。

DEVA在生產過程中不管是設計還是編程都是采用VISI,設計階段使用VISI建模、VISI塑模、VISI分析和VISI電極模塊,編程過程中使用VISI 3D加工和VISI 5軸模塊。

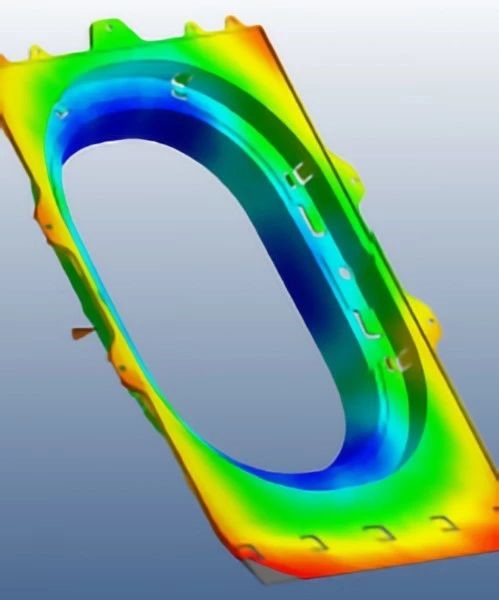

在驗證階段,VISI Flow用于模擬注塑過程中的塑料流動。VISI的CAD接口支持目前市場上所有主流數據格式,如CATIA、UG、Pro E、Parasolid、IGES、STEP、SolidWorks、Solid Edge、VDA和SAT等等。VISI 設計加工一體化解決方案的優點是混合建模,它提供了實體和曲面的模型結構,以及從CAD到CAM的完全集成的信息流,反之亦然。

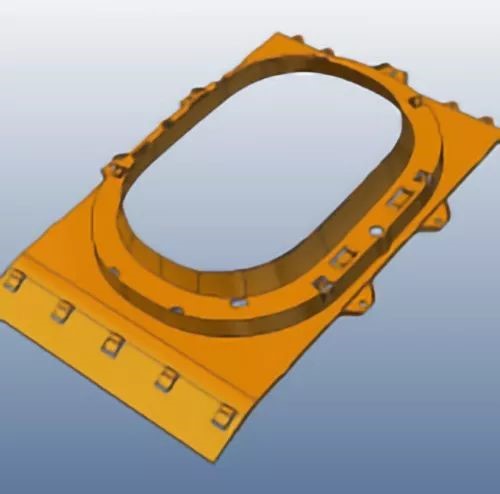

DEVA將CATIA格式的文件直接導入VISI。項目經理Nils Waterboer表示:“在與其它CAD軟件進行比較后,廣泛的數據接口是我們選擇VISI的原因之一。在數據導入和驗證之后,Nils和他的同事使用VISI塑模創建3D結構以及澆注與冷卻系統。

VISI分析被證明是DEVA的一個非常有用的工具,因為他們使用自動分模來驗證可能的模具分型條件是否可行。如果發現問題,設計人員可以與客戶合作修改產品,直到它符合客戶的要求以及生產要求。現在,越來越多的客戶不再自己設計產品,而只提供規格,然后由DEVA開發和設計產品。Nils Waterboer說:“VISI模塊的集成使我們可以隨時檢查和考慮產品更改對3D模具的影響。曲面和實體功能的結合是VISI的另一個優勢。如果我們在產品模型構建過程中遇到了問題,我們可以非常方便的從實體模型回到曲面模型。這是其它很多CAD軟件做不到的。”

產品設計一旦完成,就可以建立一組公母模仁,然后插入至模架結構中,以便可以立即進行注塑成型驗證。然后由客戶或DEVA對它們進行測試,如果需要更改,設計人員將在VISI中進行修改,并更改模仁,為重新驗證做準備。

VISI在DEVA的應用取得了成功。由于所有VISI模塊的用戶界面一致,學習周期較短,受到工程師的歡迎和信任,并且DEVA認為三軸自動轉為五軸和五軸同步模擬功能非常實用。

DEVA又購買了VISI Flow以提高工藝安全性。該模塊可用于塑料填充模擬和產品翹曲模擬。根據多年積累的經驗,VISI Flow包含了與不同塑料性能相關的參數。因此,通過模擬可以顯示熔接線可能形成的部位,排氣是否正常,是否會有產品翹曲變形等。生產經理Matthias說VISI Flow為他們的工作帶來很大的方便:“VISI Flow可以利用輸入框輸入航空航天行業中使用的特殊塑料的參數然后存儲在系統中,這在產品驗證階段為我們節省大量時間。”

1 廣泛的CAD接口,支持所有主流數據格式

2 VISI Flow用于塑料填充模擬和產品翹曲模擬

3強大的CAD功能使復雜數據快速適應設計變化

返回頂部

返回頂部